马上注册,结交更多技术专家,享用更多功能,让你轻松解决各种三星贴片机问题

您需要 登录 才可以下载或查看,没有账号?立即加入

x

对于电子行业来说,SMT表面贴装是一项非常成熟的工艺技术,但成熟并不意味着无缺陷问题。相反,随着电子元件封装的进一步微型化,制程问题就显得尤为突出更加难以控制。根据权威性数据统计,SMT制程中最重要最关键的工序是锡膏印刷工艺,几乎70%的焊接缺陷是由于锡膏印刷不良引起的,其中锡珠问题一直困扰着SMT制程。

锡膏印刷工艺事关SMT焊接质量成败,其中钢网的设计与制造又是锡膏印刷质量好坏的主要因素之一,设计适合的网孔可以得到良好的锡膏印刷结果,否则就会导致制程质量不稳定,缺陷问题难以控制。本文将列举几种常见的钢网开孔供大家参考。 一、钢网开孔设计原则 钢网开孔面积与孔壁侧面积的比值,这个比值一般建议≥0.66 (IPC7525)。

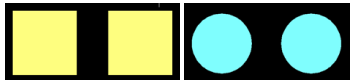

面积比(Area Ratio) 或 宽深比(Aspect Ratio) 钢网开孔宽度与厚度的比值,通常建议≥1.66(IPC7525) 什么时候采用面积比?什么时候采用宽深比? 一般情况下,根据钢网开孔形状来定义,当孔的长度和宽度比值>5时,建议采用宽深比;而其比值<5时,则建议采用面积比来衡量网孔的设计是否有利于锡膏的释放。 宽深比对锡膏的释放影响如上图所示,宽深比越小,孔壁对锡膏的粘附能力越强,锡膏与孔壁之间的摩擦力越大,越不利于锡膏释放。如上左图,大部分锡膏可能残留在孔内而导致焊盘锡膏沉积不足。这两张图片其实也很好地解释了面积比对锡膏释放的影响。 从锡膏释放时的受力状态来看,印刷后脱模时锡膏主要受到三个力的作用:焊盘对锡膏粘附力;锡膏本身受到的重力;钢网孔壁对锡膏的摩擦力。焊盘粘附力及锡膏受到的重力欲将锡膏保持在焊盘上,但摩擦力却是向上拉动锡膏,这三个力的综合作用直接影响锡膏的脱模效果。增大开孔面积比或宽厚比,其实就是为了增加焊盘对锡膏的粘附作用,降低孔壁对锡膏的摩擦影响(参考附下图示)

二、钢网开孔设计要求

钢网开孔首先要考虑面积比和宽深比,但开孔一般不会完全按照PCB焊盘形状或大小来设计,有时为了预防焊接焊接缺陷,不得不对开孔形状与尺寸比例进行适当的优化。

生产过程中,经常会发现片式元件侧面有锡珠问题 锡珠产生的主要因素: 1,“锡珠”在通过回流焊炉时产生的。我们大致可以将回流焊过程分为“预热、保温、焊接和冷却”四个阶段。“预热段”是为了使印 制板和表贴元件缓慢升温到120-150℃之间,这样可以除去焊锡膏中易挥发的溶剂,减少对元件的热冲击。而在这一过程中焊膏内部会发生气化现象,这时如果焊膏中金属粉末之间的粘结力小于焊剂气化产生的力,就会有少量“焊粉”从焊盘上流下或飞出,在“焊接”阶段,这部分“焊粉”也会熔化,从而形成“锡珠”。由此可以得出这样的结论“预热温度越高,预热速度越快,就会加剧焊剂的气化现象从而引起坍塌或飞溅,形成锡珠”。因此,我们可以采取较适中的预热温度和预热速度来控制“锡珠”的形成。 2,焊膏在印制板上的印刷厚度及印刷量。焊膏的印刷厚度是生产中一个主要参数,印刷厚度通常在0.15-0.20mm之间,过厚或过多就容易导致“坍塌”从而形成“锡珠”。在制作钢网(模板)时,焊盘的大小决定着模板开孔的大小,通常,我们为了避免焊膏印刷过量,将印刷孔的尺寸控制在约小于相应焊盘接触面积10%,结果表明这样会使“锡珠”现象有一定程度的减轻。 3,如果在贴片过程中贴装压力过大,当元件压在焊膏上时,就可能有一部分焊膏被挤在元件下面或有少量锡粉飞出去,在焊接段这部分焊粉熔化从而形成“锡珠”;因此,在贴装时应选择适当的贴装压力。 4,焊膏通常需要冷藏,在使用前一定要使其恢复至室温方可打开包装使用,如果焊膏温度过低就被打开包装,会使膏体表面产生水分,这些水分在经过预热时会造成焊粉飞出,在焊接段会让热熔的焊料飞溅从而形成“锡珠”。 我国一般地区夏天的空气湿度较大,把焊膏从冷藏取出时,一般要在室温下回温4-5小时再开启瓶盖。 5,生产或工作环境也影响“锡珠”的形成,当印制板在潮湿的库房存放过久,在装印制板的包装袋中发现细小的水珠,这些水分和焊膏吸潮的水分一样,会影响焊接效果从而形成“锡珠”。因此,如果有条件,在贴装前将印制板或元器件进行一定的烘干,然后进行印刷及焊接,能够有效地抑制“锡珠”的形成。 6,焊膏与空气接触的时间越短越好,这也是使用焊膏的一个原则。取出一部分焊膏后,立即盖好盖子,特别是里面的盖子一定要向下压紧,将盖子与焊膏之间空气挤出,否则对焊膏的寿命会有一定的影响,同时会造成焊膏的干燥加快或在下次再使用时吸潮,从而形成“锡珠”。

钢网防锡珠工艺: Chip元件焊盘设计 Chip元件焊盘设计应掌握以下关键要素:

a对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。

b焊盘间距——确保元件端子或引脚与焊盘恰当的搭接尺寸。

c焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

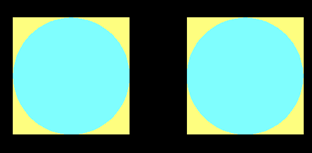

d焊盘宽度——应与元件端子或引脚的宽度基本一致。 矩形片式元件焊盘结构示意图 PCB焊盘结构设计要满足再流焊工艺特点“再流动”与自定位效应。 下面推荐几种chip元件结合PCB焊盘的开孔方式,仅供参考 1、0201元件焊盘设计 0201(0.6mm×0.3mm)焊盘设计 模板开口设计参考 0201 Chip元件SMT钢网开孔 0201Chip元件可以1:1开口,内移或外移保证内距0.25-0.30mm

原PAD 宽:0.41mm 高:0.41mm 内距: 0.22mm 钢网开孔为0.3*0.3,内距保证0.25-0.30mm,方形倒圆角 2、0402 Chip元件焊盘设计

0402(1.0mm×0.5mm)焊盘设计 0402钢网开孔:内移或外移保证内距0.35-0.5mm 按焊盘1:1开内切圆 原PAD 开孔后

原PAD:宽:0.60mm ,高:0.60mm,内距: 0.30mm; 整体图

开孔后::宽:0.53mm ,高:0.55mm,内距: 0.40mm

按焊盘1:1开内切圆为常用的开孔方式 原PAD 开孔后(四周倒圆角) 原PAD: 宽:0.63mm , 高:0.63mm ,内距: 0.23mm 开孔后:宽:0.63mm,高:0.55mm,内距: 0.40mm 整体图:原PAD开方形倒圆角内距0.4

按焊盘1:1开孔,四周倒圆角,满足内距需要(一般建议0.4mm) 3、0603 Chip元件焊盘设计 0603(1.6mm×0.8mm)焊盘设计 0603钢网开孔:当内距小于0.6mm时,需外移至0.6mm;大于0.72mm时,内扩至0.72mm;内距一般为0.7mm-0.8mm 0603 Chip零件钢网开孔 1)内缩内凹法

0603先面积缩5-10%,再做内缩后面积6%内凹半圆防锡珠处理 2)内切内凹法

0603内切保证内距0.7-0.8mm,再做面积6%内凹半圆防锡珠处理 原始PAD: 宽:1.04mm ,高:0.80mm,内距: 0.48mm 开孔后:宽:0.90mm,高:0.80mm,内距: 0.75mm 整体图 4、0805 Chip元件焊盘设计

0805(1.4mm×1.0mm)焊盘设计 0805 Chip元件钢网开孔

0805内切保证内距1.0mm以上,再做面积6%内凹半圆防锡球处理

1)V型方式 最外边扩0.05MM;内切0.05--0.1MM; R=0.1;保持间距0.95—1.2MM内凹0.3MM 2)倒三角方式 最外边扩0.05MM;内切0.05--0.1MM 1,保持内距0.95—1.2MM,A=1/3X;B=1/3Y

3)内凹方式 最外边扩0.05MM;内切0.05--0.1MM,保持间距0.95—1.2MM,B=1/3Y;A=0.35MM 原PAD ,高:1.65mm ,宽:1.40mm ,内距: 1.14mm 开孔后 ,高:1.65mm,宽:1.15mm,内距: 1.60mm 5、封装为1206以上(含1206)开孔

1206内切0.1-0.2mm,再做面积6%内凹半圆防锡珠处理

1206以上可以采用内缩内凹法 最外边扩0.05MM,内切0.05--0.1MM, R=0.1,保持间距0.95—1.2MM内凹0.3MM。 大CHIP元件无法分类的按焊盘面积的90%开口,结合元件焊接端子做适当优化。 ※注:判断元件类型不能仅凭Pitch值,还要考虑元件宽度。 ※注:内距偏大或偏小,印刷后都会导致贴片不良、焊接不良。 ※注:内距和标准值比较接近时,可采用内缩内凹法,内距和标准值相差较大时,可采用内切内凹法,通常指内距偏小。1206电容钢网开孔内切外拉0.2mm SOT-23封装的元件开刻方法

8.3 SOT-23封装的元件开刻时要缩小5%–10%。

8.4 1.27mm pitch BGA开刻时开孔的直径为0.5mm–0.55mm在焊盘的基础上缩小5%。

8.5 1.00mm Pitch BGA焊盘开孔1:1。

8.6 QFP大于等于0.5mm pitch,开孔在焊盘的基础上缩小10%并且倒圆角(半径r=0.12mm).

8.7 方形二极管、钽电容:要求全孔开刻,同时由内侧外扩保证元件与锡膏之间有0.5mm的重 合。

8.8 0.5mm pitch sop开刻开孔宽度为0.23mm,长度不变。

8.9 0.65mm pitch sop 开刻宽度缩小10%来开刻。

8.10 SOT89封装元件的开孔面积缩小10%。

SOT89封装元件的开孔面积

8.11 1206的焊盘贴装0603元件的开刻孔居中按0603的元件开刻,焊盘间距0.70mm。如图:

8.12 0805的焊盘贴0603的元件开孔居中按0603元件的开孔原则,焊盘间距0.70mm。如图:

8.13 SOJ封装IC1.2mm开孔可等于95%,对于BGA直径在0.55mm以内的开孔:

8.14.1 0.55mm<d钢板开孔=d.

8.14.2 0.5mm≤d≤0.55mm钢网开孔直径在0.5mm.

8.14.3 d<0.5mm钢板开孔直径为0.46mm.例如:А 1.27mm pitch BGA / MPGA钢板开孔基本规则

B 1.00mm pitch BGA / MPGA 钢板开孔基本规则

1206以上的贴片元件和焊盘开刻

8.15 1206以上的贴片无极性电容开孔时元件和焊盘开刻如图:

开孔时只允许元件焊脚2/3有锡膏,即开孔长=2/3元件引脚,宽为1 :1焊盘。

8.16 晶体管、功率三极管焊盘都较大,焊盘间距较小需采用防锡珠设计。其中一个管脚较大的开孔(如图)在此采用网格开孔位置在四周的2/3处。

8.17 0402 (Unit: inch) chip 钢板开孔基本规则:在Gerber 设计之基础上将焊盘四角各削去一等腰三角形, 其腰长为焊盘长度的1/4。如图:

8.18 0603的排阻、排容、电感设计宽为焊盘的90%长与焊盘一样。特殊情况处理短路较多的情况开孔长度与Gerber设计尺寸保持一致,开孔宽度: 0.35mm如图:-

8.19 6脚封装三极管钢板开孔基本规则,在Gerber设计基础上将宽度缩小10%, 如下图A所示:。三极管按原尺寸开孔,如图B。

8.20 pitch≤0.4mm的IC,连接器开孔如下图:IC引脚处0.2mm不开孔,即不开孔处应在IC或连接器引脚下,另侧外扩0.1mm.倒圆角

钢网连接器开孔

|  /1

/1