马上注册,结交更多技术专家,享用更多功能,让你轻松解决各种三星贴片机问题

您需要 登录 才可以下载或查看,没有账号?立即加入

x

范 围 : 本规范规定了我司终端内部工厂及EMS委外工厂在PCBA加工环境、工艺辅料存储及使用、元器件存储及使用、PCBA关键生产工序制程及设备能力的要求。 引用文件: 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 序号No.

对湿度、回流焊敏感的表面贴装器件的处置、包装、发运及使用方法

术语和定义Term&Definition: <对本文所用术语进行说明,要求提供每个术语的英文全名和中文解释。List all Terms in this document,full spelling of the abbreviation and Chinese explanation should beprovided.> 缩略语Abbreviations

Anisotropic Conductive film

Automated Optical Inspection

Coefficient of Thermal Expansion

Electronic Manufacturing Services

Electroless Nickel and Immersion Gold EPA | Electrostatic discharge Protected | | | | | | | | | | | | | | | Gauge Repeatability & Reproducibility | | | | | | | | | | | | Lower Specification Limit | | | Material Safety Data Sheet | | | Organic Solderability Preservatives | | | | | | Printed Circuit Board Assembly | | | Process Correction Notification | | | | | | Quad flat no-lead package | | | | | | | | | | | | | | | | | | | | | Statistical Process Control | | | Solder Printing Inspection | | | | | | Glass-transition Temperature | | | Upper Specification Limit | | | Wafer Level Chip Size Package | |

文件优先顺序: 当各种文件的条款出现冲突时,按如下由高到低的优先顺序进行处理: 2 工程确认 2 XXX单板工艺特殊说明文件 2 终端 PCBA制造标准 2 IPC相关标准 1 生产与存储环境及工艺辅料选择通用要求1.1 概述该部分规定了 *** 终端产品PCBA的生产物料和工艺辅料的存储环境要求,生产车间和生产过程的通用管控要求和条件: *** 终端产品PCBA生产环境必须满足洁净度和温湿度要求,具体要求参考终端制造环境标准;同时生产环境和生产设备、生产工具、车间进入人员必须满足ESD静电防护要求,具体要求参见*** 终端EMS厂ESD管理规范。 本规范提到的PCBA工艺辅料定义: 指应用于PCBA焊接及涂覆、清洗、固定材料,包括但不仅限于PCBA生产过程中的锡膏、助焊剂、焊锡丝、波峰焊锡条、预置焊片、Underfill胶水、涂覆材料、ACF胶、固定胶和清洗剂等。 1.2 PCBA工艺辅料清单及辅料变更申请管理要求本清单适用于 *** 终端产品在 *** 内部工厂及各EMS工厂加工过程中的PCBA工艺辅料选择,包括但不仅限于SMT工序、插件波峰焊工序、手工焊产线、PCBA维修与返修作业场所及部门。 使用规定: 2 *** 终端PCBA生产工序须严格按照 *** 终端PCBA辅料清单(表1)选择生产过程中的工艺辅料; 2 *** 终端PCBA辅料清单中每种工艺材料的应用场景仅适用于清单中指定的应用场景,不允许混用;若用在非指定应用场景,须提交PCN变更申请; 2 如选择不在此清单中的PCBA辅料,须提交正式PCN变更申请,经 *** 内部审批同意后方可使用;未经 *** 允许的情况下,禁止使用其它非指定型号辅料,包括清单中所列辅料的衍生型号; 2 提交PCN时须包括该辅料的TDS、MSDS、EMS内部评估报告、EMS厂已使用该材料的应用场景和历史数据及用量,具体要求参见《终端工艺材料选用规范(EMS版)》。

表1 *** 终端SMT工序PCBA辅料清单 辅料名称

Tape & Reel Preforms 97795 R2(0805) 不带焊剂的预置焊片,用于焊点加固,卷带式包装(无卤产品可用)

Tape & Reel Preforms 97795 R2(0603)

手工焊用(焊接过程尽可能不用助焊剂;如产品要求不允许使用助焊剂,则焊接过程禁止使用任何助焊剂)

注:仅清单中备注无卤产品可用的辅料才可用于无卤产品加工。 表1 *** 终端波峰焊工序PCBA辅料清单 辅料名称 | | | | | | | | | | | | | | | | 无铅波峰焊使用 1.不同厂家的锡条禁止混用 2.不同型号的锡条禁止混用 | | | | SACX0800(与SACX0807伴随使用,调节金属元素含量,不可单独使用) | | | | | | | | | | | | | | | |

注:焊锡丝、返修助焊剂、清洗剂、固定胶等辅料,波峰焊工序可沿用SMT工序对应辅料。 1.1 物料规格及存储使用通用要求1.1.1 通用物料存储及使用要求需重点管控存储及生产环境的温湿度、ESD静电防护。 通用物料存储及使用要求 | | | | | | 无酸碱、腐蚀性等有害气体 不允许直接光照、超出温湿度要求、靠近热/冷/光源 | | 潮敏器件来料及未使用完部分必须采用防潮包装袋(MBB)包装,MBB必须加热封口,袋内可保留少量空气,但不允许密封后漏气和气体渗入;所有元器件按照J-STD-033标准对应器件潮敏等级要求作存储及生产管控 | | 仅对ESD敏感器件采用防静电包装,但PCBA成品和中转必须采用防静电包装; 非ESD物料的运输与包装不需要防静电,但在EPA线即防静电工作区包括SMT产线、波峰焊产线及手工焊工位,静电源需要满足30mm原则或离子化处理 | | 包括但不仅限于城堡式模块和LGA模块 二次组装模块有效存储周期为3个月 |

1.1.2 PCB存储及使用要求需重点管控PCB包装完整性、PCB来料品质、有效期及生产环境。 PCB存储及使用要求 | | | | | | 无酸碱、腐蚀性等有害气体 不允许直接光照、超出温湿度要求、靠近热/冷/光源 | | 确认PCB包装是否紧密完好,湿度指示卡(HIC)是否超标(须≤40%) 使用前须检查PCB外观,不得出现划伤、分层起泡、焊盘氧化等明显外观缺陷 使用前须检查PCB有效期,不得使用超出有效期的PCB | | 方案一:返回PCB厂商重工 方案二:上线前烘板处理,烘板要求如下(OSP板不允许烘板,须返回PCB厂商重工) 110±5℃,2小时 对流式烘箱,优选氮气烤箱 烘板处理后的PCB必须在24小时内完成焊接生产 |

PCB有效存储期限见下表规定: 表2 PCB有效存储期限 1.1.3 锡膏规格及存储使用要求规格品名 | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | 锡膏从冷藏柜取出时必须记录取出时间、取出人、回温次数 SMT产线使用锡膏时须记录锡膏生产批次、开封时间、使用时间和使用人 |

1.1.4 焊锡丝规格及存储使用要求规格品名 | Alpha Telecore Plus Flux P2 | | | | | | | | | | | | | | | | | | | | | | | | | | | 远离火源,于干燥、通风、凉爽处保存。避免同化工产品和化学试剂接触。 |

1.1.5 POP Flux规格及存储使用要求规格品名 | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | Dipping Flux从冷藏柜取出时必须记录取出时间、取出人、回温次数 SMT产线使用Dipping Flux时须记录胶水生产批次、开封时间、使用时间和使用人 |

|

|

|

|

1.1.6 Underfill胶水规格及存储使用要求规格品名 | | | | | | | | | | | | | | | | | | | | | | | | | Underfill胶水从冷藏柜取出时必须记录取出时间、取出人、回温次数 SMT产线使用Underfill时须记录胶水生产批次、开封时间、使用时间和使用人 |

1.1.7 波峰焊助焊剂规格及存储使用要求1.1.8 波峰焊锡条规格及存储使用要求规格品名 | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | 远离火源,于干燥、通风、凉爽处保存,避免同化工产品和化学试剂接触。 |

1.1.9 涂覆材料规格及存储使用要求1.1.10 硅胶材料规格及存储使用要求1.2 PCBA生产环境通用要求需重点管控生产环境的温湿度、ESD静电防护及洁净度,温湿度和洁净度具体要求参考*** 《终端制造环境标准》;ESD静电防护具体要求参见 *** 《终端EMS厂ESD管理规范》。 1.3 PCB与PCBA生产过程停留时间要求生产过程停留时间即Shelf time,是指PCB和PCBA受热前(回流焊及波峰焊)暴露在空气中的时间,包括以下时间: 2 PCB拆封至SMT回流焊前的停留时间; 2 第一次SMT回流焊后与第二次SMT回流焊前的停留时间; 2 SMT回流焊后至波峰焊前的停留时间; 2 直接过波峰焊的PCB从拆封至波峰焊前的停留时间。 PCB经受热过程后,其生产过程停留时间重新计算,之前停留时间不累加,生产过程停留时间规定如下表(见表4)所示。 对于部分完成的PCBA产品(尚有SMT或波峰焊未完成),其转厂过程中,需控制运输环境的温湿度和停留时间(见表4)。 超过生产过程停留时间的PCB,须按1.3.2节烘板要求处理,烘板后生产过程停留时间按表4规定: 表3 生产过程停留时间规定 1 锡膏印刷工序规范1.1 锡膏印刷设备能力要求锡膏印刷机需满足下表设备能力通用要求,其中I级要求适用于含有0.4mm pitch/0201及以上等器件的产品,II级要求适用于含有0.3/0.35mm pitch/01005等器件的产品。 表1 锡膏印刷机设备能力要求表 序号 | | | | | | | | | 单轨:50mm*50mm---457mm×406mm 双轨:50mm*50mm---350mm*200mm | | | | | | | | | | | | | | | | | | 具备X/Y axis, theta CPK统计, 或安装第三方SPC统计软件 | | 0.5mm pitch QFP,使用Type4锡膏,PCB板对角长度大于400mm,至少满足连续印刷6次,不清洗钢网,无连锡,无明显外观缺陷 | | | | | | | | | | | | | 自动清洗(干/湿/真空可分别编程设置,真空测量,擦拭机械压力控制,易保养 | | | | | | | | | | | | | | | | | | | | |

注:表5中*内容:使用年限5年及以上的印刷机设备和制程精度可放宽至Cpk1.6,±25μm@6σ 1.2 印刷工序工具要求1.2.1 印锡刮刀规格要求印锡刮刀需选择合适的规格,使用前进行刮刀品质检查。 印锡刮刀规格要求 | | | | | | | | 使用前须检查刮刀: 1)刀锋平整度:将刮刀放在一个平坦的平台上,用塞规测量其间隙必须小于0.3mm; 2)目测刮刀是否直; 3)是否有缺口或毛刺不良; 4)是否有残余锡膏或脏污 5)切换刮刀时须进行印刷压力检验 | | |

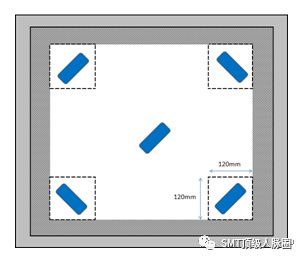

1.2.2 印锡钢网规格要求印锡钢网规格要求 | | 优选激光切割+电抛光方式,可选纳米涂层钢网或FG钢网 | | 位置精度:0402 尺寸以上(含0402)CHIP器件位置精度要求:≤0.015mm; 0201类CHIP器件位置精度要求要求:≤0.01mm, IC类元件位置精度要求要求:≤0.015mm 尺寸精度;0402以上(含0402)CHIP器件尺寸精度要求:≤0.015mm, 0201类CHIP器件尺寸精度要求:≤0.01mm; IC类器件尺寸精度要求:≤0.015mm 厚度:常规钢网钢片实际厚度与要求厚度的差值≤0.005mm;阶梯钢网钢片实际厚度与要求厚度的差值≤0.01mm 中心对称性:使用三坐标测量仪,要求PCB中心,钢片中心,钢板外框中心三者需重合,相差不能超过3mm,三者轴线角度偏差不超过2° | | 使用专门的张力计测试钢网张力,测量5点(测量位置参考图1),中间点测量位置优选距离钢网正中心最近的的无开孔位置(如拼板之间的无图形区、单元板上的大面积无开口区),可选距离钢网开孔区边缘3~6cm位置,记录每次测试的张力值 钢网张力要求如下: 任一点张力55N/cm≥F≥30N/cm 四角4个点的张力差⊿F<10N/cm | | | | | | 钢网使用前须检查钢网表面,不允许出现污染、凹痕和凸起 钢网使用前须检查钢网是否堵孔 钢网标识是否与产品作业指导书一致 | | 当钢网满足如下条件之一时,需进行报废处理: 任一点张力不满足:55N/cm≥F≥30N/cm 四角4个点的张力差不满足:⊿F<18N/cm | | 推荐钢网清洗模式:湿擦→真空擦→干擦 钢网清洗频率要求: 对于0.4mm pitch CSP、01005及以下器件时须≤1次/2pcs,优选清洗频率1次/1pcs 对于0.4mm~0.65mm pitch、0201及以上的器件,推荐在线清洗频率为:1次/3~8pcs 对于0.65mm pitch及以上器件,推荐在线清洗频率为1次/5~15pcs 清洗频率的选择以满足印刷品质要求为原则; | | 要求钢网必须进行手工清洗和自动清洗,清洗频率定义如下(当印刷品质有问题时,可适当提高清洗频率): 手工清洗:清洗次数至少1次/2小时; 自动清洗:要求每班必须用钢网自动清洗设备进行1次清洗,每次清洗时间不小于5min(如有01005及以下器件,自动清洗设备进行1次/4小时清洗,每次清洗时间不小于10min) | | 钢网入库前需进行检验,检验条目包括但不限于: 目检钢网表面无污染、凹痕和凸起 钢网置于平台上,检测网框与接触面是否平整:间隙尺寸<1.5mm 通过菲林片核对钢网开口是否正确,同时用开网文件与PCB文件重叠核对是否正确 钢网张力测试 |

PCB印刷时建议采用专用工装或顶砖、顶条、顶针底部支撑,优选真空印锡台。 使用专用工装时:检查工装是否有缺损,分层,表面是否有脏污,定位柱是否缺失; 使用顶针、顶条或顶块时:须检查顶针、顶条或顶块是否能完好地固定在table上,并且在生产第二面时须检查顶针、顶条或顶块是否接触底部元件,优选和PCB对应的专用顶针模板摆放顶针。 1.2 锡膏印刷工序作业要求1.2.1 锡膏存储和使用要求锡膏存储和使用要求 | | 锡膏在冷藏柜中的存储有效期为6个月。 若不同厂区周转,须加冰袋周转,确保到达目的厂区未被回温 | | 锡膏使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰箱顶部),常温回温≥4小时后才可使用,回温时不应打开封口 | | 未开封已回温锡膏48小时内不使用时,应置于冷藏室存储(常温放置时间最长不超过7天,超过7天必须报废。) 已回温的锡膏须做好回温时间标识,同一瓶锡膏的回温次数不得超过2次,如超过两次,则报废处理 | | 开封后未用完锡膏,应盖上内盖;推荐内盖一直推到紧贴锡膏表面,挤出里面的空气,再拧紧外盖;经上述处理的锡膏需在48小时内用完,否则报废处理。 | | 锡膏建议当天回温当天使用完,如有特殊情况须按照以下要求处理: 开封已使用的锡膏(钢网上),在开封后不超过8小时,允许再次装入锡膏罐内密闭冷藏;未印刷过的和已经印刷的锡膏不能混装,冷藏时间不超过7天,下次取用时须新旧锡膏搅拌使用,比例为3:1,新旧混合仅限于同种型号锡膏,再次回温后使用时间为8小时,超过8小时须报废,同时不能用于0.4mm pitch器件等密间距的印刷。 开封超过8小时的锡膏须在接下来的16小时内用完,超过时间限制的,须报废处理。 | | 未使用完的锡膏须在锡膏罐明确标识区分 开封后,未印刷过的锡膏和已印刷过的锡膏禁止混装,应分瓶存贮 | | 遵循“先入库、先使用”原则 在锡膏保质期内使用,不允许使用超期锡膏 | | 回温后的锡膏才可以开封,开封后操作员检查锡膏表面是否有干结现象。如果有,请通知工艺人员处理 | | 锡膏使用前应该充分搅拌使其呈均匀的流状物。手工搅拌速度约2-3秒/转,持续时间1~3分钟,采取螺旋式缓慢上升或下降搅拌方式,整个过程动作轻柔,注意不要用搅拌刀往瓶壁挤压锡膏,以免球状金属锡粒变形 | | 添加锡膏时应采用“少量多次”的办法,避免锡膏氧化和粘着性改变 印刷一定数量的印制板后,添加锡膏,维持印刷锡膏柱直径约15~25mm 前一天钢网上回收锡膏应同新开封锡膏混合添加使用,新/旧锡膏混合比例为4:1~3:1 不同型号的锡膏禁止混用,更换不同型号的锡膏时,应彻底清洗钢网和刮刀 | | 印刷锡膏后的印制板,1小时之内要求贴片 印刷了锡膏的印制板从开始印刷后到回流焊接,要求2小时内完成 不工作时,锡膏在钢网上的停留时间不应超过30分钟。停线超过30分钟,应将锡膏回收到瓶中,清洗钢网;停线超过90分钟,应将锡膏回收到瓶中,清洗钢网和刮刀 首检时,如果估计所需时间超过30分钟,应将锡膏回收到瓶中,首检完成后,重新添加锡膏 | | 每条SMT线使用锡膏时要记录锡膏型号、批号、使用人、从冷藏室取出锡膏的时间和开封时间 | | 当锡膏达到下列任意场景时,需报废处理: 1)空气中裸露/印刷存放24小时后的锡膏 2)冷藏柜中从锡膏生产日期起存储达到6个月的锡膏 3)未开封已回温锡膏常温放置时间达到7天的锡膏 4)开封后未用完锡膏,并盖上内盖处理,达到48小时的锡膏 5)开封已使用的锡膏(钢网上),在开封后不超过8小时,装入锡膏罐内密闭冷藏,冷藏时间超过7天的锡膏 6)锡膏1次回温后,再次冷藏并回温后使用超过8小时的锡膏 7)表面有干结的锡膏不可再用,应报废。如是开封后表面就有干结的锡膏,应退货处理 | | 沾有锡膏的手套、布、纸和锡膏空瓶要扔入专用的化学废品箱中,不可乱扔 | | 使用锡膏时操作员一定要戴上手套,不要触及皮肤。如果触及皮肤,必须用酒精擦洗,然后用肥皂和清水清洗。特别是在用餐之前,一定要洗掉手上粘有的锡膏 如果锡膏接触到眼睛,必须立刻用温水冲洗,并给予适当的治疗 锡膏可能含有燃烧溶剂,当接触火源时可能会着火,使用和存储时应避开火源。如果一旦着火,可使用二氧化碳和干粉灭火器灭火 |

1.2.2 印刷工序作业要求印锡工序作业要求 | | 检查PCB是否翘曲,表面是否变色,是否有脏污,锡球等 | | | | 使用锡膏测厚仪或SPI测试锡膏厚度,优选SPI 具体要求参考第三章SPI工序规范 | | 首件用Mylar膜预印锡,待印锡品质稳定后开始印锡;对于含有0.5mm pitch(含0.5mm)以上器件的单板,可不用Mylar膜预印锡 | | | | 印刷机Down机30分钟需将锡膏从钢网上收回锡膏瓶中,重新搅拌后使用 印刷机Down机30分钟需将钢网拆除并清洗干净,重新开始生产时,要求作锡膏厚度测量 | | 锡膏印刷完成后1小时内需完成贴片,2小时内需完成回流焊 |

印刷不良PCB不允许再次印刷,必须先清洗干净再投入使用;印锡不良PCB洗板要求,参考下表: 表1 PCB洗板要求 PCB表面处理 | | | | | | | 用清洗液清洗印锡不良PCB时,以无尘布或无尘纸蘸清洗液擦除锡膏,力度不要太大,清洗过后应完全吹干并尽快印刷锡膏 | | | |

对于第1面布局有MIC器件(包括圆MIC、硅MIC)的PCBA,第2面锡膏印刷不良需洗板时注意事项:洗板时禁止将PCBA整体放入清洗液中使用超声波清洗,避免超声波对第1面的MIC造成损坏或清洗液进入MIC,影响MIC音频功能;推荐采用干洗工艺,干洗时不要使洗板液接触到MIC,洗完板使用风枪吹板时要对MIC进行保护,不能直接吹到MIC,底部有拾音孔的MIC洗板和吹板时需将PCB对应位置的孔封住。

2 SPI(Solder Printing Inspection)工序规范2.1 SPI检测要求PCBA上有0.4mm pitch CSP(或QFN)或01005及以下器件时必须配置在线SPI。 2.2 SPI设备能力要求2.2.1 在线SPI设备能力要求在线SPI设备需满足下表设备能力通用要求。其中I级要求适用于含有0.4mm pitch/0201及以上等器件的产品,II级要求适用于含有0.3/0.35mm pitch/01005等器件的产品。 表2 在线SPI设备能力要求 | | | | | | | | | 50*50~450*535mm(单轨) 50*50~450*250mm(双轨) | | | | | | | | 对拼板可分别识别Mark点,防止拼板不规则造成误测 | | | | 相机能识别一/二维条码,若未读取到条码,可由参数设定是否继续测试 | | | | | | | | | | | | | | | | | | 锡膏厚度测量≤10% 锡膏面积测量≤10% 锡膏体积测量≤10% | 3 | | | |

2.2.2 SPI设备编程软件系统要求编辑测试运用GERBER文件生成测试文件,且可进行离线编程操作; 对于SPC软件要求能输出锡膏厚度、体积、面积、锡膏3D图形、锡膏2D图形、X/Y偏移图形、厚度分布统计叠加图形、CPK分布、单点SPC图形。 2.3 检测频率要求2.3.1 离线SPI检测频率要求离线SPI检测频率要求 | | 工艺人员与质量人员跟踪任务令前3PCS的首检测试,对于SPI首检无缺陷的PCBA批量生产 | | 后续每两小时抽取前后刮刀共2PCS进行锡膏品质检测,此外每班次交接班、线体换线必须检测锡膏厚度,记录检测数据,每班次汇总样本数据,计算并提供印锡品质CPK数值 | | PCBA单面需测试≥5个点,四个对角及中心一个点;拼板测量四个对角及中心一个点 当产品的专用指导文件对印锡厚度测试位置有特殊要求时,以专用指导书为准 印锡厚度优选顺序:从上到下,从右到左 被测焊点的优选位置参考下表要求 |

表3 印锡厚度测量点选点要求 2.3.2 在线SPI检测要求在线生产的每个产品都进行检测,每两个小时收集记录锡膏品质的CPK数值。 2.4 锡膏印刷规格要求无论在线或离线SPI,作印锡品质检测时,按照以下要求重点检测印锡偏位、锡膏体积和锡膏面积转移率。 2.4.1 印锡偏位规格要求2 锡膏印刷偏移量须<标准焊盘的35%焊盘长度与35%焊盘宽度,或焊盘直径的35%; 2 锡膏印刷偏移量超出上述要求,须重新对位调整。 2 锡膏印刷连锡时,须重新调整。 2.4.2 锡量规格要求印锡体积与印锡面积参考下表规格,超出规格后,需对PCB板进行清洗并调整印锡参数。 印锡品质要求Cpk≥1.33;优先以锡膏体积转移率数据为准。

表4 印锡体积与印锡面积规格要求表 表5 印锡厚度预警阀值要求表 2.5 过程报警管制要求过程报警管制要求 | | | | | | 工艺技术人员接到SPC过程报警信息后,工艺以及设备人员则根据以下异常的情况选择不同的处理方式: 误报:分析误报原因、优化测试程序,将误报数量降至最低 明确为缺陷:分析缺陷原因、给出规避措施以保证产品正常生产 在《生产问题处理单》中填写原因分析、处理意见 |

3 贴片工序工艺要求3.1 贴片工序通用要求使用6年后的贴片设备需经供应商校正、实际贴装稳定性CPK达标(1.0以上)贴片缺陷率低于50dppm,且由设备供应商出具设备可用的正式报告;正常生产无重大潜在贴装品质及人员安全隐患等问题可正常使用。 3.2 贴片机设备能力要求3.2.1 贴片机设备处理能力贴片机主要设备能力指标如下: 表6 贴片机设备处理能力指标表 | | | 1 | | 50*50~450*535mm(单轨) 50*50~450*250mm(双轨) | | | | | | 0.4*0.2*0.12mm~75*75*25mm | | | | | | 45um@3σ(高速机) 25μm@3σ(泛用机) | | | | | | | | | 具备机器运行效率统计、抛料率统计,优选支持与AOI close-loop | | | | | | | | | |

3.2.2 贴片机基准点识别能力2 器件吸取面表面若有漏气孔,加工时需贴胶纸封住小孔,如USB类器件; 2 吸取表面不规则,且之前未使用过的物料,需提前通知并准备相应吸嘴,如凹槽型物料。 1.1.1 吸嘴与器件对应关系以某系列贴片设备为例,吸嘴与器件对应关系表如下,其他贴片设备参考可类似对应关系。要求各工厂需要基于相应设备给出吸嘴和器件的对应关系。 表1 某系列贴片机吸嘴与器件对应关系表 1.1.2 吸嘴材质与贴片器件封装体材质对应关系 表2 吸嘴材质与器件封装体材质对应关系表 吸嘴材质 | | | | | | | | | 为防止器件损失、WLCSP封装器件必须用橡胶吸嘴材质吸取 |

1.1.3 吸嘴吸取方式2 吸取分为接触式、非接触式(Kiss off)两种; 2 0201&01005元件优选采用非接触式吸取方式;同时打开取料与贴片真空检测及器件厚度检测。 2 0402及以上物料可采用接触式吸取方式,同时打开取料与贴片真空检测。 1.2 Feeders规格要求1.2.1 Feeders与Tray的使用场景定义2 贴片机Feeders需具备带式、盘式包装器件的处理能力,建议具备管式包装器件处理能力; 2 封装尺寸10*10mm以上器件建议使用托盘包装; 2 如Flash器件采取先烧后贴方式,则烧片后的标记识别统一标记于器件左上方(优选),上料时依据程式编辑的器件角度放置。 1.2.2 Feeders宽度与可选元器件尺寸对应关系 表3 Feeders宽度与可选元器件尺寸对应关系 1.3 贴片工艺过程要求1.3.1 设备保养点检要求2 必须严格按照执行各设备说明书要求的日、周、月、季、年要求的保养项目; 2 按照各厂家对设备的要求每年必须对设备进行各功能模块的潜在品质风险进行点检校正; 2 各设备保养及点检表记录保存1年,以备追溯。 1.3.2 作业要求2 设备ESD表面绝缘电阻机器上非金属部件<1×1011Ω,机器上接触产品的非金属部件<1×109Ω; 2 作业过程不允许人为将贴装PCBA离开轨道; 2 生产中有调试变更贴片参数必须记录备案可查; 2 设备吸取率控制:高速机控制在99.8%以上,多功能机99%以上。 1.3.3 编程要求贴片机编程需检测如下动作是否完成: 2 导入ICT文件,输入PCB长、宽、厚以及Mark点坐标等; 2 整理BOM清单,确认实际位号数量与清单中是否相符及有无重复位号; 2 检查BOM清单中是否有无需贴装的器件,剔除掉无需贴装器件; 2 导入整理好的BOM清单,与ICT文件组合导出所需的txt文档; 2 将txt文档导入到编程软件,生成placementlist,确认器件方向、极性、贴片角度是否正确,是否多料,少料等; 2 完成贴片程序,核对Mark点位置是否正确,拼板是否与PCB相符,器件方向、极性、位号、数量等是否正确。 1 Dipping flux规范和操作要求1.1 Dipping Station设备能力要求 表1 Dipping station设备能力要求表 1 AOI工序规范1.1 AOI工序通用要求生产正常需求炉前必须使用AOI检测贴装品质,优选配置炉后AOI对回流后品质检测,AOI的具体摆放位置根据产品的具体特性决定(工厂需有一定数量的产线同时具备炉前AOI和炉后AOI的处理能力)。 每年做Gage R&R≤30%以下;使用6年后的AOI设备需经供应商校正、确认正常后方可使用。 对于炉前AOI设备,放置在该设备后的贴片机仅允许贴装屏蔽框和部分卡座类器件。 1.2 AOI设备能力要求设备能力要求见下表: 表1 AOI设备能力要求表 序号 | | | | | | | 能测试0.3mm Pitch QFP器件、01005器件 | | | | 50*50~330*250mm(双轨) 50*50~450*515mm(单轨) | | | | | | | | | | | | | | | | | | | | | | ≤1000PPM(优选) ≤10000PPM(可选) | | | | |

误测率(False alarm rate)=(误报器件总数/可测器件总数)×100% 误测率指标用于衡量AOI设备本身的检测准确度及设备工程师对判定标准的参数设定合理性,如果误测率太高会影响产线效率,误测率过低则存在设定规格偏宽松的可能,导致部分缺陷不良漏检; 检出率(Escape rate)=1-(漏测器件数/总缺陷器件数)×100% 检出率是指AOI设备可以检测出的常见贴片缺陷的覆盖率,用于衡量设备本身的检测能力要求及设备工程师参数设定能力要求; 表2 AOI对各类器件缺陷的整体测试能力表 注释: V:表示全部可测 O:表示绝大部分可测,但也有测试受限的情况 X:完全不可测,测试受限 —:无该不良类型 1.3 AOI检测频率要求AOI检测频率要求 | | 第一块PCBA用于AOI程序调试,可不检测 第二块PCBA开始检测除炉前AOI后泛用贴片机贴片器件外的所有器件 | | 要求对生产中的每块PCBA作100% AOI检测,质量工程师和工艺工程师每两个小时确认AOI良率,如低于规定良率97%时,改善贴片品质。 |

AOI良率是指经过AOI检测之后的满足贴片品质要求的PCBA的贴装良率,是针对SMT贴装品质的管控要求,通过AOI良率检测结果来衡量SMT贴装品质。

1.4 器件贴片检验标准1.4.1 偏位规格标准 1.4.2 阻容元件和小型器件偏位、缺件、反白、错件、立碑、侧立、飞件等缺陷不可接受。 偏位接受标准: 2 焊球中心位于相对应的焊盘以内; 2 焊柱或底部焊盘下端接触面积的80%位于相对应的焊盘上; 2 垂直PCB观看,器件的任何一边均未超出丝印标示的外侧。 漏贴、方向错误等缺陷不可接受。

1 无铅回流工序规范1.1 通用要求无铅回流工序通用要求 | | | | 推荐采用KIC测温系统或Datapaq测温系统进行回流曲线测量; 原则上,仅允许使用设备供货商推荐和许可之热电偶; 根据供应商提供的的保养操作指引,必须对炉温曲线测试仪进行定期检查和维护 需要注意事项: 热电偶测温系统需用耐高温隔热套保护 热电偶和校正板接触的位置 计算机和测试仪的接口软件的升级 | | 量产产品的炉温曲线要求每天测量一次; 试产产品的炉温曲线要求每次上线前进行测量; | | 需要使用氮气回流焊接的PCBA,一般要求残氧量控制范围为2000±1000ppm(1000~3000ppm) | | 在保证被焊件不受污染的情况下,能维持24小时连续工作 炉膛内的清洁、保养周期应≤2周 |

1.2 回流炉测温板要求1.2.1 产品测温板制作要求热电偶安装位置选择: 2 大的器件下面、热容量高的器件表面通常是温度最低的位置,如CSP和LGA; 2 当组件被安装在RF-shields下面时,其温度会更低,成为PCBA上的冷点; 2 温度最高的位置通常是PCB裸露着的表面,小组件或是组件的表面。 为能够很好的观察产品的profile,在产品至少4-6个位置上安装热电偶。 影响回流曲线的关键因素包括:工装使用、吸热器件(如数据卡产品的USB接地焊端)、器件密度、一体式屏蔽罩等,在终端产品范围内,其它因素对炉温曲线影响较小。 热电偶安装要求: 2 在组件下面安装热电偶时,最好是先钻一个孔,然后穿过孔安装热电偶; 2 安装热电偶时,必须保证线不能接触到孔内的铜层,在非隔热区域线与线之间也不能接触,这样才能得到欲测位置的温度; 2 热电偶安装到组件上表面时,应使用少量的隔热胶或者隔热带(Kapton)。 热电偶固定方法:推荐采用红胶固定,可选高温合金(>260℃)或PI胶带固定。 1.1.1 产品测温板使用要求炉温板报废标准(测试前对测温板进行点检,点检不合格维修,维修不合格后报废): 2 测温板出现PCB分层、起泡、2个及以上边角翘角无法正常过炉、折板、50%以上面积冒黑油等异常现象; 2 相同参数设置条件下,新制作的和使用一段时间以后的测温板,同一测试点所测得实际温度相差达±5℃的状况。 每次测量前,需要炉温测试板进行检验,包括热电偶是否松动,关键器件是否松脱,PCBA是否严重变形/分层等。若热电偶松动、关键器件松动,要及时调整、固定。 1.2 炉温曲线定义和要求 *** 终端产品无铅回流曲线要求见下表: 表1 *** 终端产品无铅回流曲线要求 注:表19中*部分内容,CEM-1板材的最低回流峰值温度为230°C,最高回流峰值温度为235°C,液相线以上时间为25~50s;建议固定台模块的二次组装的峰值温度不超过235°C。 2 以上工艺参数要求均针对焊点实测温度。PCBA上焊点最热点和最冷点均需要满足以上规范要求。在条件允许的情况下,对于含有推荐值得条款,优选按照推荐值执行; 2 一般情况下,最热点为PCBA上chip类焊点,最冷点为大BGA类焊点; 2 曲线调制中,还需要满足PCBA上元器件的封装体耐温要求。封装体耐温标准按照IPC/JEDEC J-STD-020D标准,封装体测温方法按照JEP 140标准。 针对 *** 终端含有POP的产品,无铅回流曲线要求见下表: 表1 *** 终端POP产品无铅回流曲线要求

1.1 回流炉稳定性测试方法采用标准校正板对回流炉进行稳定性测试,回流炉稳定性测试方法可参考IPC-9853《热风再流焊系统特征描述及验证规范》。 测试项目 | | | 对轨道分别设定20cm的宽度,然后对入口处、温区3 、温区6 、温区9 和出口处测量轨道平行度(由平行度测量仪直接读出),测量3次,然后算出最大轨道平行度偏差(即最大平行度减最小平行度). 标准为最大轨道平行度偏差不超过1.2mm. | | 通过对轨道设置回流温度并量测回流峰值温度、恒温时间、回流时间,从而得出CPK,标准为大于1.33.(要求至少有25-32组数据) | | 回流炉需进行PCBA横截面温差分析,要求最大温差<6℃ | |

1 PCBA分板要求1.1 工具设备要求 *** 终端产品主要采用V-CUT/邮票孔/实连接三种连接方式,均需使用分板机分板。 PCBA分板工具设备要求 | | 使用走刀式V-CUT分板机,分板精度±0.15mm以上 | | 使用ROUTER铣刀分板机,分板精度±0.15mm以上(以分板位置分板后突出/凹进相应板边的距离为准) 分板时需使用铣刀分板工装 | | 分板设备建议具备必要的粉尘吸收控制系统,避免分板粉尘残留在PCBA上 |

1.2 分板作业要求分板作业要求 | | 分板作业工位人员必须通过专门的上岗培训,获得岗位资质认证后方可从事分板作业 | | 首先把分板工装固定在分板机上,并使用1 Panel拼板进行分板路径调试 分板路径调试OK后,经现场技术员或者工程师确认后才能开始分板作业 分板完成后,使用风枪对PCBA表面进行除尘处理 分板机建议具备自动除尘系统,分板作业中自动处理分板粉尘;分板过程中须保持分板工装及分板机台无明显可见的粉尘残留,EMS工厂自行定义处理频次,需定期手工清理分板工装及分板机台 如分板机无自动除尘系统,应在每生产完一定数量拼板后,使用毛刷对分板工装及分板机台内部进行粉尘和残留板边进行处理,EMS工厂自行定义处理频次,需保持分板工装及分板机台无明显可见的粉尘残留 | | 分板后不允许漏铜 分板后不允许有明显的毛刺 分板后PCBA板面不允许有粉尘残留 |

2 X-ray Inspection 规范2.1 范围定义PCBA上有面阵列器件时,要求产线配置X-ray检测设备,对焊点空洞、连锡和虚焊不良进行检测; 优选在线X-ray检测设备。 2.2 设备能力要求X-ray测试设备需满足以下设备能力要求: 表1 X-ray设备能力要求表 2.3 X-ray检测频率要求2 质量工程师和工艺工程师跟踪前8PCS首件X-ray测试,对于X-ray首检无缺陷的PCBA批量生产; 2 生产中的每个任务令每二小时进行一次X-ray检测,检测数量为2panels拼板。 2.4 焊点X-ray品质检测要求连锡、少锡、锡珠检测要求如下: 1 Underfill 工艺规范和操作要求1.1 Underfill 胶水回温要求Underfill胶水回温要求 | 使用前回温时间 (Uderfill胶水的回温时间取决于包装大小,具体参考供应商使用指导要求) | ≥1.5小时(30ml包装) ≥4小时(250ml包装) | | | | Underfill胶水使用前,应从冷藏柜中取出,针头朝下放置在室温下回温 回温操作时需严格遵循正确的取胶方法,不允许手心直接握针管,也不允许采用任何方式加热来加快解冻,防止产生解冻气泡 | | |

1.1 Underfill胶水使用要求2 开封的胶水要在48小时内用完,回温而未开封的胶水要在7天内用完; 2 回温而未开封使用的胶水允许在室温下放置3天,如果没有使用需要放回冰箱冷藏,下次优先取用,每支胶水最多允许2次回温操作; 2 未使用完的胶水允许在使用后12小时之内放回冰箱冷藏,下次优先取用;每支胶水最多允许2次回温操作,即只可以做一次放回冰箱冷冻操作; 注意:胶水放回冰箱前需要用盖子将出胶口拧紧,防止胶水接触空气吸潮; 2 Underfill胶水检验采用试用检验方式。开封后试用,如有异常,立刻反馈给生产工艺进行相关处理,请反馈给胶水厂家,并立即隔离有问题的批次胶水; 2 已经固化的Underfill胶水不可使用,须报废。如是开封后就固化的Underfill胶水,应作退货处理; 2 过期的Underfill胶水不可再用,须报废; 2 完成回温的Underfill胶水在使用环境下的放置时间超出要求,如开封超过48小时未用完或回温未开封超过7天的胶水必须报废。 1.2 Underfill工序设备能力要求1.2.1 点胶设备2 Underfill胶水须采用自动点胶设备点胶;自动点胶设备需满足下表设备能力通用要求: 表1 Underfill自动点胶设备能力要求表 序号 | | | | | | | 340 x 350 mm,Z-轴移动范围: 72 mm | | | | | | 外部电子称称重,优选设备自动电子称称重并能做自动补偿 | | | | | | | | | | | | | | Cpk>2,±75μm@3σ,优选Cpk>2,±50μm@3σ | | | | | | | | | | | | | | | | | | | | 无轨道,Offline模式; 优选在线SMT夹边,真空支撑;平行度<0.5mm,不易变形 |

2 Underfill预热要求:PCBA在点胶之前需要加热台对PCBA预热处理,以增加胶水流动性,确保在固化前充满芯片底部; 2 Underfill点胶过程需根据针头规格、点胶速度和点胶气压,相互调节,达到最佳效果; 2 Underfill点胶针头参考下表要求: 表2 Underfill点胶针头要求表 2 Underfill点胶量称重电子称:需要用电子称来确认PCBA点胶量是否达到要求重量,电子称的精度为0.001g(即1mg)。 1.1.1 固化设备2 Underfill胶水固化可采用回流炉固化或烘箱固化; 2 Underfill胶水放入烘箱或者回流炉固化前需观察胶水是否流满芯片的四个角落,如果未流满需对PCBA加热到40℃静置或者补充胶水。 2 烘箱固化参数条件见下表:考虑烘箱温度误差,允许±5℃;烘箱内部要求有风扇,防止烘箱内部温度分布不均匀。 表1 Underfill胶水烘箱固化参数表 注:5min是指芯片在165℃下保温的时间,升降温时间不计其内。 2 回流炉固化参数条件同上表,升降温不计其内,参考下图设置固化炉温曲线: 2 点胶完成后等待一段时间,检查胶水是否完全填充器件底部;完全填充时对着灯光,可以观察到点胶器件每一遍都是一条亮线,若未充满则继续点胶直到胶水完全充满器件底部;检测频次:首检10pcs,每半小时抽检3pcs; 2 点胶时要注意已点板、未点板的区分,防止误点和漏点; 2 PCBA点胶前必须经过PCBA测试的所有环节,测试通过的良品板才能点胶。 2 Underfill点胶量的确认:每块PCBA点胶量请参考《XXX单板工艺特殊说明文件》内规定; 称重方法: 2 取一块未点胶PCBA放到电子称上,点击清零按钮; 2 将PCBA放到加热台上加热后正常点胶; 2 将点胶后的PCBA放回电子称上,读取PCBA点胶胶水的重量; 2 读取数值即为单板PCBA点胶重量; 2 PCBA实际点胶量与理论胶量相差不超过10%为可接受标准(但是最大偏差不得超过8mg,以总胶量的10%和8mg较小者为准),若超出该范围,需要调整点胶设备参数或手动点胶参数,直至符合标准; 2 每工位或设备1小时确认一次胶水重量,并作记录。 1.1 Underfill工序测温板要求参考无铅回流工序炉温测试板制作要求,需要测量每一个点胶芯片底部的实际温度曲线。

1 插件工艺规范和操作要求1.1 插件剪角要求2 要求使用自动剪脚设备作元器件剪脚,公差要求±0.3mm; 2 插件环形绕线电感器件引脚长度推荐L=3.4mm(针对1.6mm板厚,其他板厚建议控制A=1.8mm),太短易因浮高造成包焊问题; 2 波峰焊插件元器件出脚长度和引脚长度要求见下表: 表1 波峰焊插件元器件出脚长度和引脚长度要求 2 注:上表“推荐引脚长度”是匹配1.6mm厚度的PCB的推荐长度,如果单板厚度为其他厚度,则引脚长度需要根据出脚长度的要求做适当的调整。 1 波峰焊工艺规范和操作要求1.1 波峰焊辅料存储及使用要求1.1.1 波峰焊锡条使用要求波峰焊锡条使用要求 | | 产线上使用的锡条品牌和合金成分必须经过 *** 终端认证部门的认证才可使用 | | 不同厂商、不同等级和不同成份的锡条禁止混用 更换不同等级和不同成份的锡条时,要将焊料槽清理干净,避免污染 需要调整焊料成分时,必须由技术人员确认 | | 向焊料槽中添加锡条要分批加入,一次不要加入太多,避免引起焊料槽温度下降太大 添加锡条后要搅动熔融焊料,避免成份偏析 添加时要带手套和防护眼镜,避免水份进入熔融焊料造成危险 | | | | |

1.1.2 SAC305无铅焊料槽中焊料的更换与锡的添加当杂质大于下列指标(wt.%)时,整个焊料槽中的焊料需全部更换: 表1 SAC305无铅焊料槽中杂质控制 当焊料杂质小于上述指标,而SAC305焊料中Cu成份超出0.85%或Ag低于2.5%时,向焊料槽中添加Sn97.0Ag3.0锡条,使焊料中Cu的成份恢复到0.3-0.85%,Ag成分恢复到2.5-3.5%。Sn97Ag3.0的纯度(wt.%)要满足下列要求: Al<0.005 As<0.03 Au<0.05 In<0.10 Zn<0.003 Bi<0.10 Cd<0.002 Cu<0.08 Fe<0.02 Ni<0.01 Pb<0.045 1.1.3 SACx0807无铅焊料槽中焊料的更换与锡的添加当杂质大于下列指标(wt.%)时,整个焊料槽中的焊料需全部更换。 表2 SACx0807无铅焊料槽中杂质控制 当焊料杂质小于上述指标,而SACx0807焊料中Cu成份超出 1.0%或Ag低于0.6%时,向焊料槽中添加SACX0800锡条或SACX0807锡条,使焊料中Cu的成份恢复到0.5-1.0%,Ag成分恢复到0.6-1.0%。添加的SACX0800锡条的纯度(wt.%)要满足下列要求: Ag<0.10 Al<0.005 As<0.03 Au<0.05 In<0.10 Zn<0.003 Bi<0.10 Cd<0.002 Cu<0.08 Fe<0.02 Ni<0.01 Pb<0.045 1.1.4 波峰焊助焊剂存储和使用要求波峰焊助焊剂存储和使用要求 | | 产线上使用的波峰焊助焊剂必须经过 *** 终端认证部门的认证才可使用 | | 未开封的醇基焊剂长时间不使用时,应置于危险品库房存储,存储温度5℃-35℃,远离火源,避免阳光照射 未开封的水基焊剂(Voc-free)长时间不使用时,可放于一般库房阴凉处,存储温度5-35℃,避免阳光照射 未开封的膏状焊剂长时间不使用时,可放于车间阴凉处,存储温度为:20-26℃。 | | 已开罐波峰焊用焊剂和向波峰焊机焊剂槽中添加后,包装罐还剩有焊剂时,应盖紧焊剂包装罐内盖和外盖,置于临时危险品库房存储,存储温度5℃-35℃,远离火源,焊剂包装罐不允许放在生产现场 对于膏状焊剂,未使用完时应立即盖紧盖,可存放于现场 | | 遵循“先入库、先使用”原则 在助焊剂保质期内使用,不允许使用超期焊剂 | | 焊剂开罐后,操作员检查焊剂是否有浑浊现象。如果有,通知工艺人员处理 | | 添加焊剂时应保证添加的新焊剂与焊料槽中焊剂的型号一致,同时要保证焊剂的清洁性,避免添加的焊剂被其它溶剂、水或已污染的焊剂等污染 | | 不同焊剂不能混用,换用其它的焊剂前,必须把焊剂槽、管道彻底清洗 醇基类焊剂清洗时,先采用酒精进行清洗,而后再用更换后的焊剂清洗一遍排出200ml以上焊剂时再使用 水基类焊剂清洗时先采用蒸馏水清洗,而后再用酒精冲洗管道后再更换其它的焊剂 | | 每条波峰焊生产线在使用或添加焊剂时要记录焊剂的批号、添加人 | | 浑浊的焊剂不可再用,需报废。如果是开罐后就有浑浊的焊剂,应作退货处理 混有其它溶剂或水的焊剂不可再用,需报废 过期的焊剂不可再用,需报废 报废的焊剂装入空的焊剂罐中,交给焊剂供应商或环保部门处理 |

1.2 波峰焊设备能力要求波峰焊设备能力要求 | | | | 推荐采用KIC测温系统或Datapaq测温系统进行回流曲线测量; 原则上,仅允许使用设备供货商推荐和许可之热电偶 | 量产产品的波峰焊曲线要求每天测量一次; 试产产品的波峰焊曲线要求每次上线前进行测量 | | 需要定期测量助焊剂比重,频率要求为:1)每次换新助焊剂时;2)同一桶助焊剂使用达到2天时; 助焊剂使用过程中,装助焊剂的桶盖必须盖严,桶盖上预留穿吸管的孔 | | 波峰焊喷雾系统助焊剂喷雾均匀性需进行测量,频率1次/天 | | 至少每隔2个月从焊料槽中取样,做成分和杂质检验 检测项目包括Cu、Au、Cd、Zn、Al、Sb、Fe、As、Bi、Ag、Ni、Pb结果超标时,将检验频度降低至每1个月1次; 若检验不超标,检验频度延长3个月1次。 | | 需要使用石英板定期测量锡波平稳度和吃锡面积,要求每天一次; |

1.3 波峰焊测温板要求热电偶安装位置选择: 2 Top面BGA芯片焊球位置; 2 Top面空焊盘位置; 2 插件器件引脚位置(要求热电偶同器件引脚接触,伸出板面距离<2mm); 2 Bottom面空焊盘位置。 为能够很好的观察产品的profile,在产品至少4-6个位置上安装热电偶。 炉温板报废标准(达到如下条件之一时即选择报废): 2 炉温测试板测试次数达到150次; 2 炉温测试板严重翘曲变形、分层。 每次测量前,需要炉温测试板进行检验,包括热电偶是否松动,关键器件是否松脱,PCBA是否严重变形/分层等。 1.4 波峰焊曲线定义和要求 *** 终端产品无铅波峰焊曲线要求见下表: 表3 *** 终端产品无铅波峰焊曲线要求 参数 | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | 0.8~1.2m/min (部分非密间距器件在保证波峰焊直通率前提下,与 *** 单板工艺工程师确认达成一致后可适当将链速范围放宽至0.8~1.6m/min) | | | | | | | |

1 手工焊工艺规范和操作要求1.1 手工焊工艺辅料使用要求1.1.1 手工焊锡丝使用要求手工焊锡丝使用要求 | | 不同焊剂型号的焊锡丝不能混用,更换不同焊剂型号的焊锡丝时,应该用更换后的焊锡丝清洗烙铁头。即用焊锡丝涂布烙铁头,然后用湿润的海绵擦洗烙铁头,将原焊锡丝的焊剂彻底清除 | | 根据大焊点选择粗焊锡丝,小焊点选择细焊锡丝的原则选择焊锡丝 | | 遵循“先入库、先使用”原则 在焊锡丝保质期内使用,不允许使用超期焊锡丝 | | | | 沾有焊料的手套、布、纸和锡膏空瓶要扔入专用的化学废品箱中,不可乱扔 | | 烙铁头到鼻子的距离应不小于20cm 工作场所必须有通风装置,以去除烟气。工作场所不可吸烟、吃东西、喝水,操作中要戴手套,避免焊料与人体直接接触,操作后尤其是饭前,必须用肥皂和温水洗手 如果焊料接触到眼睛,必须立刻用温水冲洗20分钟,并给予适当的治疗 焊锡丝的助焊剂可燃,不要将焊锡丝加入熔融的焊锡中以防失火。使用和存储时应避开火源。如果一旦着火,可使用二氧化碳和干粉灭火器灭火 |

1.1.2 手工焊清洗剂存储及使用要求手工焊清洗剂使用要求 | | 清洗剂应当存放于一般库房阴凉处,存储温度5-35℃,避免阳光照射 对于返修使用清洗剂,当原包装罐还剩有清洗剂时,应盖紧包装内盖和外盖,置于临时危险品库房存储,存储温度5℃-35℃,远离火源 | | 不同型号的清洗剂不可以混用,在更换其它清洗剂前应将清洗设备内清洗剂清理干净 | | 遵循“先入库、先使用”原则 在清洗剂使用有效期内使用,不允许使用过期清洗剂 |

1.2 工具设备要求手工焊工具设备要求 | | 所有的手工焊工位、工具和设备要求满足ESD静电防护要求 | | 手工焊工具包括电烙铁、热风枪、焊接夹具、镊子等工具 手工焊工位需配置烟雾吸除器 不同类型的器件需对应不同的烙铁头,延长其使用寿命 | | | | 手工焊电烙铁、热风枪等加热工具需定期校准其设置温度与显示温度的对应关系 |

1.3 手工焊作业要求具体作业要求参见《终端产品手工焊接工艺规范》。 手工焊作业要求 | | 手工焊作业工位人员必须通过专门的上岗培训,获得岗位资质认证后方可从事手工焊作业 | | PCBA手工焊实际板面温度需≤260℃,板面温度以热电偶或专用测温仪器测试数值为准 要求产线定期进行点检,点检频率1次/天。 |

1 PCBA涂覆1.1 PCBA涂覆材料使用要求PCBA涂覆材料使用要求 | | 涂覆材料使用时如粘度过大,可配合涂覆材料配套专用稀释剂进行稀释,按固定比例的涂覆材料与稀释剂配比(10:1体积比),配比时采用标准容器 例如:对于PL4122这一款涂覆材料,PL4122-40E FLZ与稀释剂Thinner 239配比10:1体积比 | | 遵循“先入库、先使用”原则 在涂覆材料保质期内使用,不允许使用超期材料 | | | | 材料中含有较多溶剂,涂覆房要有抽风设备,保证在空气流通环境中使用,避免操作员长时间吸入气体 | | 避免与皮肤长时间接触,若不慎沾到皮肤上,必须尽快用肥皂水清洗 在必须接触溶剂时,选用耐溶剂型防化手套,不能用裸手直接接触溶剂,更不能用溶剂洗手 涂覆材料及稀释剂含有低闪点液体,应远离明火,如遇火情可用二氧化碳灭火器或干粉灭火器灭火 |

1.2 工具设备要求涂覆工艺工具设备要求 | | 所有的涂覆工位、工具和设备要求满足ESD静电防护要求 | | 涂覆工具包括工业酒精、涂覆材料、一次性纸杯、棉布、棉签、防静电手套、大软毛刷等工具 |

1.3 涂覆作业要求涂覆作业要求 | | 涂覆作业工位人员必须通过专门的上岗培训,获得岗位资质认证后方可从事涂覆作业。 | | 操作人员必须带手套和口罩防护,并实施必要防静电措施;操作环境保持通风,远离火源,涂敷材料的涂敷量要满足涂覆工艺外观要求。 | | 物料及工具准备 → PCBA清洁 → PCBA涂敷 → PCBA常温表干 → PCBA涂敷外观检查及修复 | | 涂覆前对PCB进行清洁,要求PCB无明显污渍,灰尘; 按照《xxx单板工艺特殊说明文件》指导内容,使用毛刷蘸取涂覆材料将指定区域涂覆,并检查涂覆效果; 涂覆完成后需要保证PCBA平整,表干(常规表干固化时间15分钟)后方可进行周转,要求自然风干;若采用室温固化需要16H后才能固化完全。 | | 经涂覆固化后的PCBA表面应该光滑,不允许有明显的退润湿、粉点、剥落、皱褶(未粘着的区域)、裂纹、波纹、鱼眼或桔皮现象等缺陷; 涂覆区的图层厚度在一定厚度范围内且均匀,不应有露底; 涂层是透明或半透明的,均匀覆盖板子或元器件; 涂层要彻底固化,不能表现出还有粘性; 涂层需保持色泽和牢固程度的均匀性,无异色斑点、龟裂、脱皮等缺陷; 涂层要控制在指定的涂覆区域,不可脏污非涂覆区域或临近接触类器件; 板上元件不能有被碰撞损坏等现象; 涂覆材料涂覆之后不允许堆积成滴或流动; 在塑封体IC上允许存在“鱼眼”等不均匀现象。 | | 对涂覆区域临近的接触类器件(开关、连接器等),涂覆作业前使用茶色高温胶纸粘贴保护。 |

|  /1

/1